Harmonogramowanie produkcji to jeden z kluczowych procesów w każdej firmie wytwórczej. To właśnie w nim zapada decyzja, które zlecenie zostanie uruchomione pierwsze, na której maszynie, jak długo potrwa realizacja i jakie zasoby będą do tego potrzebne. Od jakości harmonogramu zależy nie tylko terminowość dostaw, ale także płynność finansowa, koszty pracy i wydajność całego zakładu. Niestety, w praktyce wiele przedsiębiorstw zmaga się z powtarzającymi się błędami, które powodują opóźnienia, nadgodziny i niepotrzebne nerwy. Jakimi?

W dobie cyfryzacji i rosnącej złożoności procesów produkcyjnych arkusze Excela i planowanie na tablicy w hali przestają wystarczać. Coraz więcej firm decyduje się na wdrożenie systemów ERP z modułem planowania i harmonogramowania (APS, czyli Advanced Planning & Scheduling). Te rozwiązania pozwalają nie tylko tworzyć bardziej realistyczne plany, ale także dynamicznie je aktualizować w oparciu o dane z hali produkcyjnej, magazynu i działu sprzedaży.

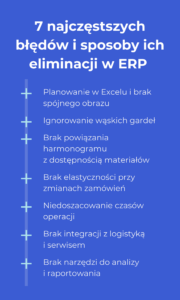

Poniżej przedstawiamy 7 najczęstszych błędów w harmonogramowaniu produkcji oraz sposoby ich eliminacji dzięki funkcjom systemu ERP.

Planowanie w Excelu i brak spójnego obrazu

Excel sprawdza się świetnie jako narzędzie do analizy, ale kompletnie nie nadaje się do bieżącego harmonogramowania produkcji. W wielu zakładach wciąż można zobaczyć kierownika, który ręcznie przerzuca zlecenia w arkuszu. Problem polega na tym, że taki harmonogram nie ma żadnego połączenia z rzeczywistością. W Excelu nie zobaczysz, że w magazynie właśnie skończył się kluczowy komponent, ani że sprzedaż wprowadziła nowe zamówienie z terminem „na już”.

Efekt? Plan rozjeżdża się z realnym stanem firmy. Operatorzy narzekają, że nie mają materiału, sprzedaż nie wie, czy obiecywać klientowi termin, a kierownictwo dostaje spóźnione informacje o opóźnieniach. W efekcie zamiast planu mamy chaos, a planowanie sprowadza się do gaszenia pożarów.

Jak pomaga system ERP? Integruje harmonogram z wszystkimi działami. W Streamsoft Prestiż każda zmiana w magazynie, sprzedaży czy księgowości automatycznie wpływa na plan produkcji. Dzięki temu nie ma ryzyka, że ktoś planuje w oderwaniu od danych, bo wszyscy korzystają z jednej bazy informacji.

Ignorowanie wąskich gardeł

W teorii planowanie liniowe wygląda prosto: mamy listę zleceń, maszyny i operatorów, więc wystarczy ułożyć kolejność. W praktyce zawsze istnieją tzw. wąskie gardła, czyli stanowiska, które decydują o przepustowości całego procesu. Jeśli harmonogram ich nie uwzględnia, pojawiają się zatory: jedna maszyna pracuje na trzy zmiany, a obok inne stoją bezczynnie.

Efekt? Narastają opóźnienia, koszty rosną, a pracownicy muszą nadrabiać nadgodzinami. Klienci dostają produkty później, a firma traci wiarygodność.

Jak pomaga system ERP? Pozwala wizualizować obciążenie zasobów w formie wykresów Gantta. System od razu sygnalizuje przeciążenie kluczowych maszyn, a także pokazuje, jakie skutki dla całego harmonogramu ma dodanie nowego zlecenia. Dzięki temu planista może realnie zarządzać przepustowością, a nie działać intuicyjnie.

Brak powiązania harmonogramu z dostępnością materiałów

Wiele firm układa harmonogram, patrząc tylko na maszyny i ludzi. Zapomina się przy tym o podstawowym fakcie: żadna produkcja nie ruszy bez materiałów. Jeśli plan nie uwzględnia stanów magazynowych i terminów dostaw, zlecenia szybko stają się niewykonalne.

Efekt? Linia startuje, po kilku godzinach okazuje się, że brakuje śrub, a operatorzy czekają. Maszyny stoją, a dział zakupów w panice szuka dostawcy na już i oczywiście po znacznie wyższej cenie.

Jak pomaga system ERP? W systemie ERP harmonogram jest zintegrowany z modułem MRP (Material Requirements Planning). Streamsoft Prestiż automatycznie sprawdza dostępność materiałów dla każdego zlecenia i w razie braków generuje zapotrzebowanie zakupowe. Dzięki temu plan jest realny, a nie możliwy do realizacji tylko na papierze.

Brak elastyczności przy zmianach zamówień

Świat produkcji nie jest statyczny. Klient potrafi zadzwonić w poniedziałek z informacją, że potrzebuje większej partii, albo że musi przyspieszyć termin. Firmy, które nie mają zintegrowanego systemu, reagują na to ręcznie: ktoś przesuwa zlecenia w Excelu, ktoś inny koryguje listy materiałowe, a na hali operatorzy dostają trzy różne wersje tego samego planu.

Efekt? Chaos komunikacyjny, błędne serie produkcyjne, reklamacje i utrata zaufania klientów.

Jak pomaga system ERP? Pozwala przeplanować zlecenia jednym kliknięciem. Zmiany w harmonogramie są widoczne od razu w magazynie, logistyce i sprzedaży. Dzięki temu każdy dział pracuje na tej samej, aktualnej wersji planu, a firma może dynamicznie reagować na wymagania rynku.

Niedoszacowanie czasów operacji

Często spotykany błąd to planowanie na oko. Czasy operacji wpisuje się szacunkowo, a później dziwimy się, że produkcja zawsze się spóźnia. Problem pogłębia fakt, że wielu operatorów nie ma narzędzi do meldowania rzeczywistych czasów pracy, więc nikt nie wie, ile faktycznie zajmują poszczególne operacje.

Efekt? Harmonogram jest zbyt optymistyczny, opóźnienia są na porządku dziennym, a raporty wydajności są kompletnie niewiarygodne.

Jak pomaga system ERP? Operatorzy mogą meldować postęp produkcji bezpośrednio z hali, np. przez terminale dotykowe. Dzięki temu harmonogram aktualizuje się na podstawie realnych danych, a planowanie staje się coraz dokładniejsze. Dodatkowo system pozwala analizować OEE (Overall Equipment Effectiveness), co daje pełen obraz efektywności maszyn i ludzi.

Brak integracji z logistyką i serwisem

Harmonogram produkcji to nie tylko linia i operatorzy. Każdy plan jest nierozerwalnie związany z logistyką (terminy dostaw do klientów) oraz z utrzymaniem ruchu (sprawność maszyn). Jeśli te elementy nie są uwzględnione, harmonogram staje się nierealny.

Efekt? Produkcja kończy się na czas, ale gotowe wyroby zalegają, bo transport nie został zamówiony. Albo odwrotnie: kluczowa maszyna ulega awarii, a cały plan się sypie.

Jak pomaga system ERP? Integruje harmonogram z modułem logistyki i serwisu. Można zaplanować przeglądy tak, by nie kolidowały z krytycznymi zleceniami. System przypomina też o nadchodzących terminach transportu, dzięki czemu produkcja i logistyka działają w jednym rytmie.

Brak narzędzi do analizy i raportowania

Planowanie to nie tylko układanie zleceń. To także wyciąganie wniosków: co działa, co się opóźnia, gdzie tracimy czas. Firmy, które traktują harmonogram jako statyczną tabelę, nigdy nie uczą się na błędach, bo zwyczajnie nie mają danych.

Efekt? Powtarzanie tych samych pomyłek, brak podstaw do rozmów z zarządem, trudności w liczeniu rentowności projektów.

Jak pomaga system ERP? Moduły analityczne ERP pozwalają generować raporty obciążenia, koszty operacji, efektywność pracowników i maszyn w czasie rzeczywistym. W Streamsoft Prestiż raporty i analizy są dostępne na jedno kliknięcie, dzięki czemu zarząd podejmuje decyzje na podstawie bieżących danych, a nie opóźnionych raportów z Excela.

Dlaczego warto wdrożyć harmonogramowanie produkcji?

Harmonogramowanie produkcji to proces, który decyduje o przewadze konkurencyjnej firmy. Najczęstsze błędy – planowanie w Excelu, ignorowanie wąskich gardeł czy brak aktualnych danych – prowadzą do opóźnień i strat finansowych. Nowoczesne systemy ERP eliminują te problemy, zapewniając spójność danych, automatyczne alerty i integrację wszystkich procesów w firmie.

Firmy, które wdrożyły harmonogramowanie w ERP, osiągają realne korzyści: krótsze cykle produkcyjne, wyższą terminowość i lepszą rentowność. To nie tylko kwestia lepszego planu, ale fundament nowoczesnego zarządzania produkcją.

Chcesz zobaczyć, jak działa harmonogramowanie w praktyce? Porozmawiajmy o Twoich procesach.